新闻详情

亨源管道,打造钢管行业品牌领导者

亨源管道,打造钢管行业品牌领导者

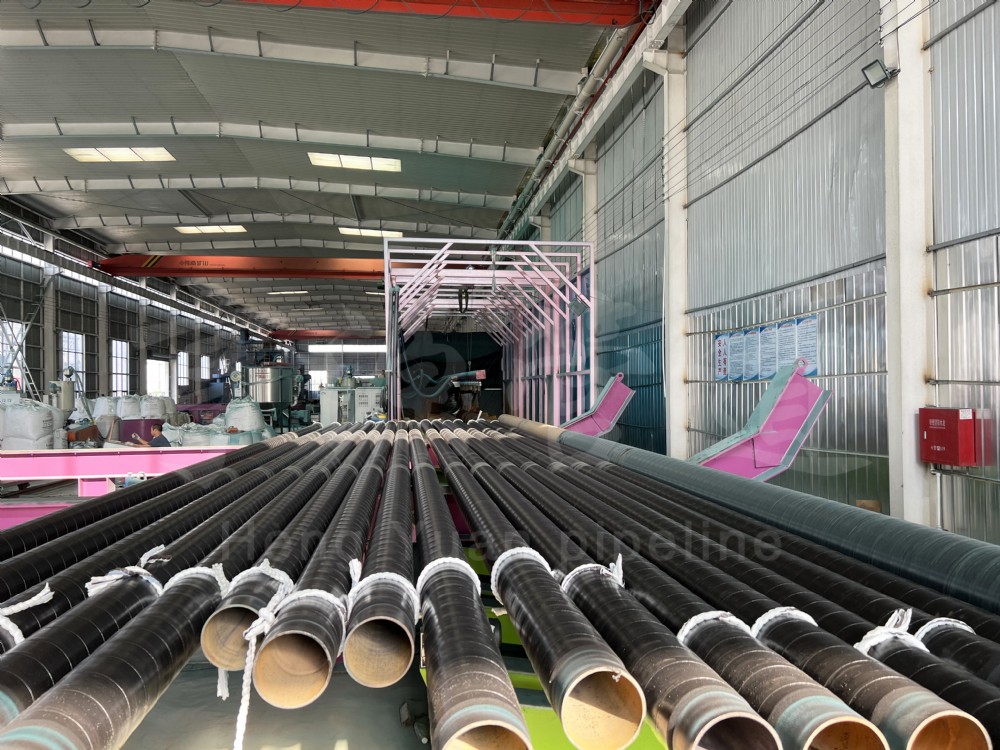

埋地钢制挤压聚乙烯防腐钢管:地下工程的“长寿铠甲”

来源:

发布时间: 2025.02.11

一、技术概述

埋地钢制挤压聚乙烯防腐钢管是一种专为地下环境设计的防护型管材,通过多层复合防腐技术,有效抵御土壤腐蚀、化学侵蚀及机械损伤。其核心工艺采用“三层聚乙烯(3PE)防腐”结构,结合熔结环氧粉末(FBE)底层、胶粘剂中间层和高密度聚乙烯(HDPE)外层的协同作用,形成无缝防护屏障。根据国家标准(如GB/T 23257-2017、SY/T 0413-2002),该技术分为常温型(N,适用≤50℃)和高温型(H,适用≤70℃或80℃),满足不同工况需求。

二、核心结构与性能优势

-

三层防护体系:

- 底层:熔结环氧粉末涂层(FBE),赋予钢管极强的附着力与抗阴极剥离性能,厚度通常≥80μm。

- 中间层:共聚物胶粘剂,作为环氧层与聚乙烯的“桥梁”,确保层间粘接强度≥50N/cm。

- 外层:挤塑聚乙烯(HDPE),厚度≥3.5mm(加强级),提供机械抗冲击性及耐环境应力开裂性,维卡软化点≥110℃。

-

卓越性能:

- 超长寿命:通过阴极保护与防腐层结合,管道设计寿命可达50年以上。

- 环境适应性:耐受-40℃低温至150℃高温,适用于油气、燃气、给排水等多种介质输送。

- 经济高效:相比传统沥青防腐,减少维护频率,全寿命周期成本降低30%以上。

三、应用领域与规范要求

-

典型场景:

- 燃气输送:管径>250mm的埋地钢管强制采用三层PE防腐(GB 55006-2021)。

- 石油管道:符合SY/T 0413-2002标准,防腐层需通过电火花检漏(≥25kV)及剥离强度测试。

- 市政工程:如太仓市“十四五”规划明确中压管网优先选用该技术。

-

施工规范:

- 工厂预制:防腐层须在洁净车间完成,涂层厚度误差≤±10%。

- 现场补口:采用辐射交联聚乙烯热缩带,搭接长度≥55%,并通过48小时阴极剥离测试。

四、制造与检验关键技术

-

生产工艺:

- 钢管表面经抛丸除锈至Sa2.5级,锚纹深度50-90μm;

- 中频加热至环氧粉末固化温度(约230℃),静电喷涂形成均匀底层;

- 胶粘剂与聚乙烯层通过挤压包覆成型,负压技术消除焊缝空洞。

-

质量控制:

- 物理检测:磁性测厚仪验证涂层厚度,剥离强度试验值≥70N/cm(常温)或≥50N/cm(高温)。

- 电学检测:电火花检漏仪全覆盖扫描,漏点密度≤3个/㎡。

五、技术演进与国产化突破

我国自1999年自主建成首条3PE生产线后,逐步实现技术反超:

- 设备出口:国产生产线已占据巴基斯坦、苏丹等国际市场;

- 材料创新:高密度聚乙烯炭黑含量优化至2.5%±0.5%,提升抗紫外线老化性能;

- 补口技术:国产热缩带突破滑移难题,剥离强度达35N/cm,接近国际水平。

六、未来发展趋势

随着“双碳”目标推进,该技术将进一步向绿色化发展:

- 环保材料:开发无溶剂胶粘剂,减少VOCs排放;

- 智能化检测:集成物联网传感器实时监控涂层健康状态;

- 耐高温升级:研发耐100℃的改性聚乙烯材料,拓展地热管道市场。

全国服务热线

全国服务热线

冀公网安备 13092502002353号

冀公网安备 13092502002353号